В какие когнитивные недоразумения легко впасть при выборе радиальных шарикоподшипников дюймовой серии?

В процессе подбора и обслуживания промышленного оборудования, Радиальные шарикоподшипники дюймовой серии стали ключевыми компонентами во многих сценариях благодаря своей способности адаптироваться к требованиям к оборудованию определенных стандартов размера. Однако в процессе выбора многие когнитивные искажения часто приводят к последующим проблемам в работе оборудования. Некоторые селекторы по умолчанию выбирают вариант «при условии соответствия размера», игнорируя влияние различий во внутренней конструкции подшипников на несущую способность. Например, для радиальных шарикоподшипников дюймовой серии с одинаковым наружным и внутренним диаметром при различном количестве тел качения и диаметре стальных шариков их радиальная номинальная динамическая нагрузка может отличаться более чем на 20 %, что напрямую влияет на ударопрочность и срок службы оборудования. Еще одно недоразумение связано с тем, что «чем выше класс точности, тем лучше». Слепая погоня за высокоточными подшипниками без учета ошибок установки и требований к скорости в реальных условиях работы не только увеличивает стоимость закупок, но также может привести к растрате ресурсов, например, к использованию большой лошади для буксировки маленькой тележки из-за несоответствия между точностью подшипника и точностью оборудования. Хуже того, к высокоточным подшипникам предъявляются строгие требования к условиям установки, поэтому они с большей вероятностью пострадают от износа в обычных условиях работы.

Каковы основные стандарты классификации для класса точности радиальных шарикоподшипников дюймовой серии?

В настоящее время отраслевая классификация радиальных шарикоподшипников дюймовой серии по классу точности в основном опирается на такие ключевые показатели, как геометрический допуск и точность вращения. Обычными классами от низкого до высокого являются P0 (обычный класс), P6 (класс 6), P5 (класс 5), P4 (класс 4) и P2 (класс 2). Среди них подшипники класса P0 подходят для общих сценариев с низкими требованиями к точности вращения, таких как обычные конвейеры и небольшие вентиляторы, а их допуск по радиальному биению обычно находится на уровне десятков микрометров. Прецизионные подшипники классов Р6 и Р5 широко применяются в оборудовании с определенными требованиями к эксплуатационной устойчивости, например в шпинделях станков и маломощных двигателях, а допуск их радиального биения может контролироваться от десятка микрометров до нескольких микрометров. Высокоточные подшипники, такие как классы P4 и P2, в основном используются в высокотехнологичных областях, таких как прецизионные инструменты и высокоскоростные шпиндели. Их допуск на радиальное биение может достигать уровня ниже микрометра, и у них более строгие требования к шероховатости поверхности и однородности материала подшипников, которые необходимо гарантировать с помощью специальных технологий обработки и методов испытаний.

Как оценить адаптируемость прецизионного класса радиальных шарикоподшипников дюймовой серии в различных условиях работы?

Чтобы судить о совместимости класса точности и условий работы, необходимо исходить из трех основных параметров: скорости оборудования, типа нагрузки и требований к операционной точности. С точки зрения скорости, если оборудование находится в рабочем состоянии с высокой скоростью (например, шпиндель двигателя со скоростью более 5000 оборотов в минуту), необходимо отдать приоритет выбору подшипников класса точности P5 или выше. В условиях высоких скоростей геометрическое отклонение низкоточных подшипников приведет к увеличению центробежной силы, что приведет к нагреву подшипника, усилению вибрации и сокращению срока службы. Для условий работы на низких скоростях и с большими нагрузками (например, в узлах трансмиссии горных машин), если к оборудованию не предъявляются высокие требования к точности вращения, достаточно выбрать подшипники класса Р0 или Р6. Вместо этого чрезмерно высокая точность приведет к снижению устойчивости к перегрузке из-за концентрации контактного напряжения подшипника. Из анализа типа нагрузки, для условий работы, несущих ударные нагрузки (например, соединительные части дробилок), при обеспечении базовой точности следует сосредоточиться на структурной прочности подшипника, и нет необходимости слепо стремиться к высоким классам точности. Для сценариев прецизионной передачи, несущих стабильные нагрузки (например, система подачи токарных станков с ЧПУ), необходимо подобрать подшипники класса точности P5 или выше, чтобы гарантировать, что погрешность передачи контролируется в пределах допустимого диапазона. Кроме того, требования к точности работы оборудования напрямую определяют нижнюю границу класса точности. Если оборудование должно обеспечивать точную координацию между компонентами (например, роликовая передача печатных машин), класс точности должен быть не ниже P6, в противном случае радиальное или осевое перемещение подшипника повлияет на точность обработки изделия.

На какие ключевые детали следует обратить внимание, чтобы избежать недоразумений при выборе радиальных шарикоподшипников дюймовой серии?

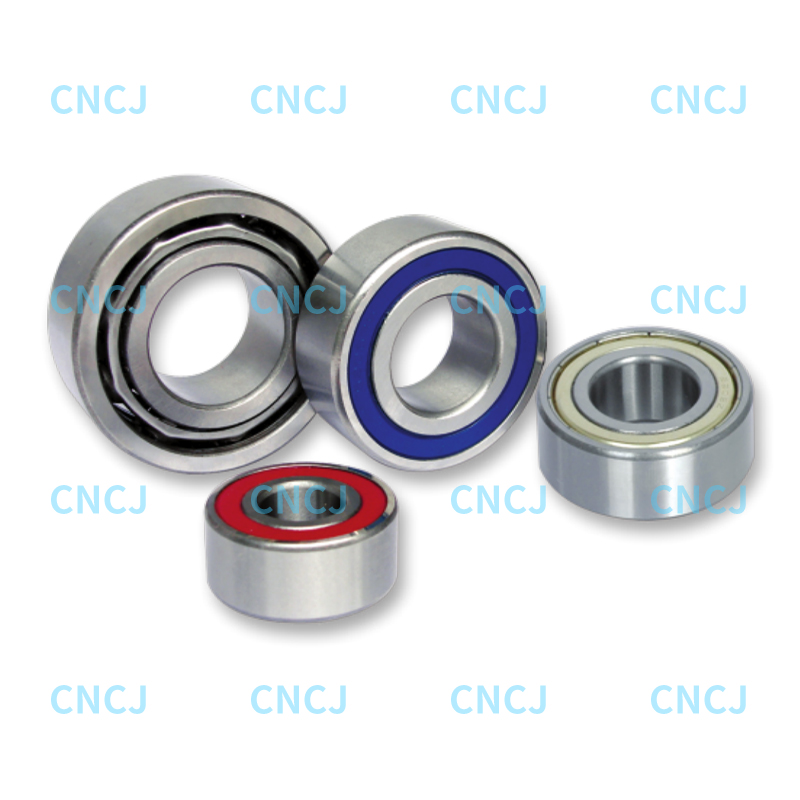

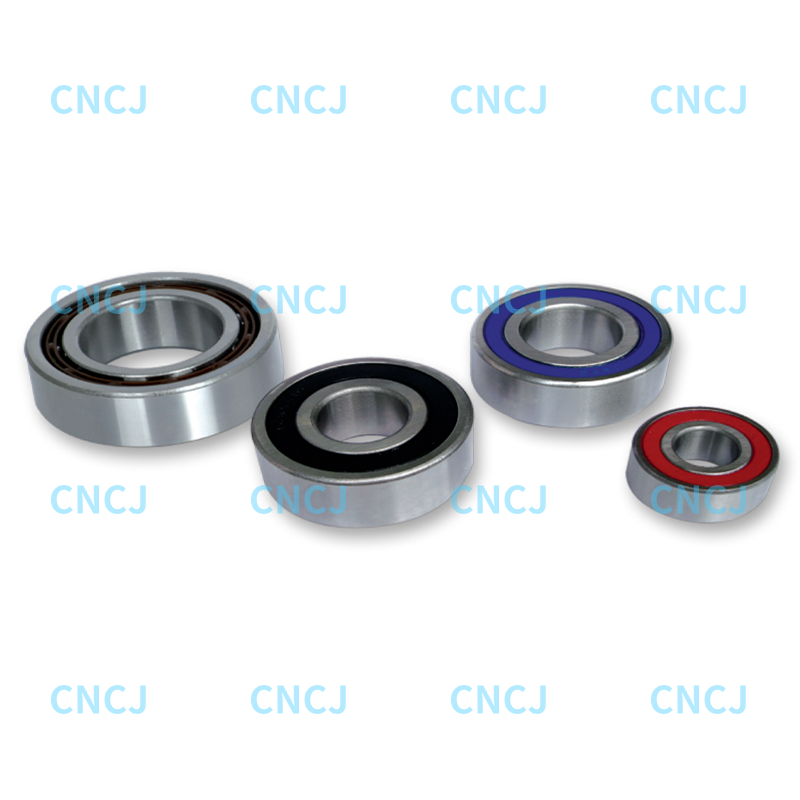

Помимо соответствия класса точности условиям работы, во избежание недоразумений при выборе необходимо также обратить внимание на степень соответствия формы уплотнения подшипника, способа смазки и условий работы, а также на полноту исследования условий работы перед выбором. Что касается формы уплотнения, если оборудование находится в рабочем состоянии с большим количеством пыли или влажности (например, текстильное оборудование и оборудование для пищевой промышленности), необходимо выбирать радиальные шарикоподшипники дюймовой серии с контактными уплотнениями (например, двухсторонние резиновые уплотнения 2RS) для предотвращения проникновения загрязнений или потери смазки. В сухих, чистых и высокоскоростных рабочих условиях (например, внутри прецизионных двигателей) можно выбрать бесконтактные уплотнения (например, двусторонние металлические уплотнения 2Z) или открытые подшипники, чтобы уменьшить потери на трение, вызванные уплотнениями. Что касается выбора метода смазки, для условий работы при высоких температурах (например, в компонентах трансмиссии печей) следует использовать жаростойкую смазку, а количество смазки внутри подшипника следует регулировать в зависимости от скорости, чтобы избежать перегрева, вызванного чрезмерным количеством смазки. Для условий работы при низких температурах (например, в холодильном оборудовании) следует выбирать смазку с хорошей низкотемпературной текучестью, чтобы предотвратить затвердевание смазки и влияние на вращение подшипника. Кроме того, перед отбором нельзя игнорировать исследование условий труда. Некоторые селекционеры выбирают подшипники только на основе размера и скорости, указанных в руководстве по эксплуатации оборудования, не понимая колебаний нагрузки и изменений температуры окружающей среды во время фактической эксплуатации оборудования на месте, что легко приводит к отклонениям в выборе. Поэтому для достижения точного выбора необходимо всесторонне оценить параметры рабочего состояния посредством тестирования на месте, анализа исторических неисправностей и других методов.